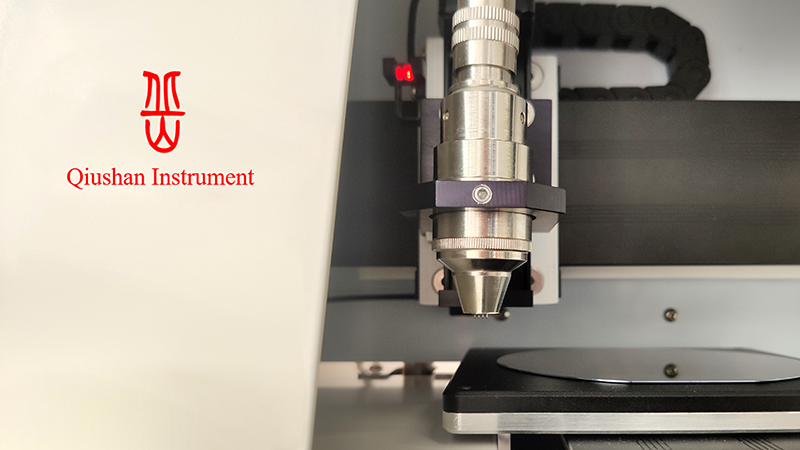

四探针是针对薄层金属涂层行业发展起来的,其主要用于绝缘基底表面上导电涂层电阻的测量。在电池行业,常常采用这种方法,将浆料涂布在非导体基底上,测试浆料膜阻抗,通过电阻率定量分析浆料中导电剂的分布状态,从而判断浆料分散效果的好坏。丘山仪器四探针电阻测试仪配备了碳化钨探针,探针间距为1.00 mm,探针压力为5∼7 N(可选),为了贴合更多材料,丘山仪器四探针电阻测试仪可为客户定制最优的探针压力,机械游移为< 0.3% ,宝石轴承内孔与探针间距为< 6 µm。

丘山仪器全自动四探针电阻测试仪——技术咨询176-5252-0563

在锂离子电池工艺开发、品质监控等过程中,极片电阻测量技术发挥着重要作用。锂离子电池原材料是基础,材料好坏直接决定电池性能优劣,原材料的电导率对最终电池的内阻、阻抗等具有决定性作用,同时极片及电芯制程工艺参数对电池性能也会有重要的影响,因此,极片膜电阻成为材料-工艺-性能之间相互关系的纽带。

导电剂团聚分布异常导致极片膜电阻增高

1、导电剂异常判定

极片工艺开发中导电剂的分散情况受原料配方、搅拌条件、涂布、干燥条件等众多复杂工艺控制参数影响,导电剂分散不均将极大恶化电芯动力学性能,很难通过诸如极片粘结力、色度、外观等监控手段发现,往往容易被忽略,造成不可挽回的经济损失。而极片膜电阻测试能够评估导电剂的分布状态,如图所示,理想的导电剂分布应该是团聚体充分均匀分散开,并包覆在活性物质颗粒表面,确保电子能够传递到电极/电解液界面每一处,参与电极反应。在极片生产中测试极片膜电阻数据,通过正常工艺过程累积一定数据量之后,就可以确定膜电阻的管控范围,从图中可见,导电剂团聚分布时极片电阻明显升高。当某一个批次出现导电剂分散异常的情况时,通过极片膜电阻能够容易鉴别,剔除不良品。

集流体底涂功能涂层时,不同涂布工艺对应的极片膜电阻

2、涂碳箔材工艺开发评估

利用功能涂层对电池导电基材进行表面处理是一项突破性的技术创新,涂碳铝箔就是将分散好的纳米导电石墨和碳包覆粒,均匀、细腻地涂覆在铝箔上。它能提供极佳的静态导电性能,收集活性物质的微电流,从而可以大幅度降低材料和集流之间的接触电阻,并能提高两者之间的附着能力,可减少粘结剂的使用量,可以显著的改善界面的稳定性,增强了锂离子电池长循环的稳定性,进而使电池的整体性能产生显著的提升。对于底涂功能涂层的集流体及对应的极片电阻都能有效测试并将各部分的电阻区别出来,为技术开发提供有力保障;极片电阻测试能有效测量并精准区分微量涂布设计引起的差异。如图所示,集流体底涂功能涂层时,不同涂布工艺对应的极片膜电阻不同,这些数据可以有效评估涂碳箔材的配方与工艺,评价功能涂层的性能。

NMC811极片在不同环境下存储膜电阻的演变

3、极片存储可靠性评估

对于镍基材料,颗粒表面会发生自发反应,Ni3+转变为Ni2+,释放O2-,当镍含量高的材料(NMC622、NMC811、NCA等)暴露在空气中时,更容易吸收空气中的二氧化碳和水,发生反应在颗粒表面形成Li2CO3和LiOH层,材料中Ni比例高,PH值也越高,而Li2CO3和LiOH消耗了材料中的Li,又不具备电化学活性,因此会造成容量衰减,而且颗粒表面致密的Li2CO3层阻碍Li的扩散,影响电池性能。LiOH也会与PVDF和LiPF6反应,对电池工艺和性能产生不利影响。材料与空气的反应会在原材料保存、电极制备、极片存储等整个过程进行,因此,对于高镍材料,从原材料到整个电池生产过程都需要严格的环境控制。通过研究极片在不同湿度存储后的膜电阻值,可以生产确定工序控制时间做数据支撑。上图是NMC811极片在不同环境下存储膜电阻的演变实例,由此可以看出,811极片的存储湿度越低,膜片电阻变化越稳定性,因此,811体系的生产控制湿度应该尽可能低。

丘山仪器全自动四探针电阻测试仪

丘山仪器拥有多种自主研发的四探针电阻测试仪,如具备全自动多点扫描的RM100扫描四探针电阻测试仪,操作简便的FPP150四探针电阻测试仪等,二者在测试锂离子电池极片膜电阻方面都有优良表现。

联系我们

在线工程师

扫描二维码立马咨询

我们的电话

17652520563

我们的邮件

zhanghaitao999@foxmail.com